بخش اول: مقدمه

وقتی خطوط تولید دیگر صرفاً ماشینآلاتی پرصدا و بیفکر نیستند و تصمیمگیریها نه در اتاق هیئتمدیره، بلکه در بطن دادههای بلادرنگ شکل میگیرند، آنجاست که میتوان از یک "کارخانه هوشمند" واقعی سخن گفت. کارخانهای که نهفقط تولید میکند، بلکه یاد میگیرد، پیشبینی میکند و بهینه میسازد.

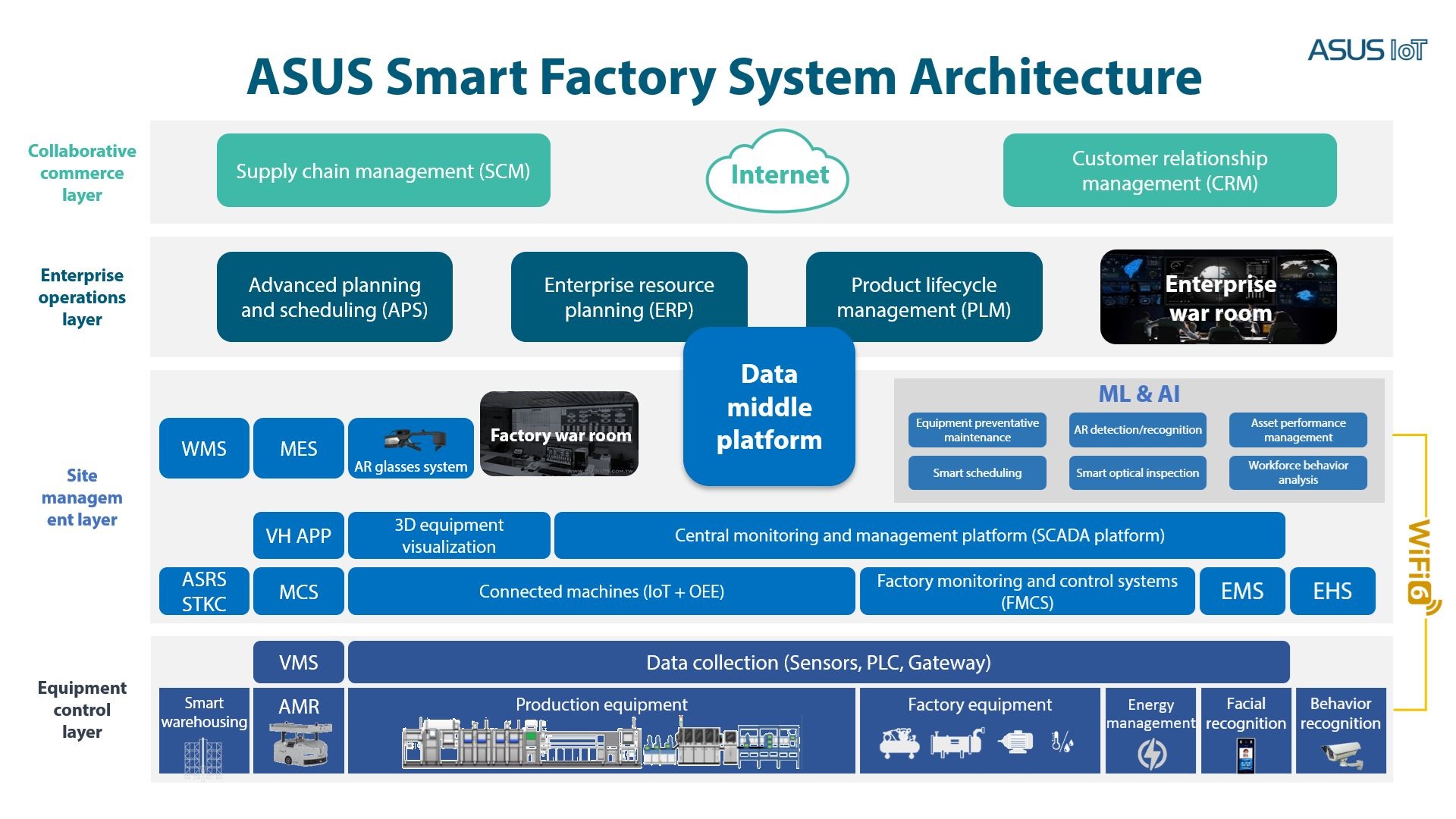

معماری سیستم کارخانه هوشمند ASUS بازتابی از این تغییر بنیادین است. در این مدل، مدیریت زنجیره تأمین، سیستمهای منابع سازمانی، سامانههای بینایی ماشین، تجهیزات خودمختار و تجزیهوتحلیل رفتاری کارکنان، همه در لایههایی هماهنگ با هم کار میکنند؛ مانند یک ارکستر دقیق که هر سازش دادهای است در حال نواختن. مقاله حاضر با تمرکز بر این معماری لایهای، به بررسی سازوکار انتقال داده، تصمیمسازی هوشمند و تعامل میان سامانههای کنترل تجهیزات، مدیریت تولید و برنامهریزی کلان میپردازد. هدف آن است که نشان دهد چگونه طراحی یکپارچه و دادهمحور میتواند تبدیل به مزیتی رقابتی برای تولیدکنندگان آینده شود.

در سالهای اخیر، با ظهور مفاهیم Industry 4.0 و تحول دیجیتال، صنایع تولیدی وارد مرحلهای نوین از هوشمندسازی شدهاند که در آن سیستمهای فیزیکی سایبری (CPS)، اینترنت اشیا (IoT)، کلانداده و یادگیری ماشین، نقش بنیادینی در بهینهسازی فرآیندهای تولید ایفا میکنند. کارخانههای هوشمند (Smart Factories) به عنوان هستهی این تحول، با استفاده از معماریهای لایهای پیشرفته، قادر به یکپارچهسازی سامانههای مدیریتی (نظیر ERP، MES، WMS) و تجهیزات سطح عملیاتی هستند.

شرکت ASUS به عنوان یکی از پیشروان فناوری، معماری کارخانه هوشمند خود را بر پایهی یک پلتفرم دادهمحور طراحی کرده که با ترکیب لایههای مختلف از سطح تجهیزات تا لایهی تجارت مشارکتی (Collaborative Commerce)، امکان ارتباط بیوقفه میان اجزای مختلف سازمان را فراهم میسازد. این معماری علاوه بر بهرهگیری از فناوریهایی مانند واقعیت افزوده (AR)، هوش مصنوعی و سامانههای کنترل و مانیتورینگ مرکزی (SCADA)، نقش کلیدی در تصمیمسازی دادهمحور و پیشبینیپذیری عملکرد تولید دارد.

این مقاله با هدف بررسی ساختار این معماری، به تحلیل هر یک از لایههای عملیاتی، مدیریتی و دادهای آن پرداخته و کاربردهای نوین فناوری در بهینهسازی تولید و مدیریت منابع را تحلیل خواهد کرد.

بخش دوم: تحلیل معماری لایهای سیستم کارخانه هوشمند ASUS

2.1 لایه کنترل تجهیزات (Equipment Control Layer)

2.1 لایه کنترل تجهیزات (Equipment Control Layer)

در پایهایترین سطح از معماری کارخانه هوشمند ASUS، «لایه کنترل تجهیزات» قرار دارد؛ جایی که دادهها تولید میشوند و تعامل مستقیم با محیط فیزیکی صورت میگیرد. این لایه شامل مجموعهای از حسگرهای صنعتی، رلهها، کنترلگرهای منطقی قابل برنامهریزی (PLC)، رباتهای خودمختار (AMR)، تجهیزات خطوط تولید و زیرسامانههای مدیریت انرژی و نظارت رفتاری است. ارتباطات در این سطح اغلب از طریق دروازههای IoT و شبکههایی مانند Wi-Fi 6 یا پروتکلهای صنعتی انجام میپذیرد که امکان انتقال دادهها به لایههای بالاتر را فراهم میکنند.

هدف این لایه نهتنها گردآوری دادههای بلادرنگ، بلکه اجرای دقیق و کنترلشده فرآیندهای فیزیکی است. در این معماری، تجهیزاتی مانند سیستمهای انبارداری هوشمند (Smart Warehousing) و رباتهای AMR نقش کلیدی در جابهجایی مواد و کاهش تعامل انسانی ایفا میکنند. همچنین، ترکیب سامانههای تشخیص چهره، تحلیل رفتار کارکنان و سیستمهای مدیریت انرژی، امکان پایش لحظهای و پاسخ هوشمند به تغییرات محیطی را فراهم کرده است (Zhang et al., 2023).

این سطح پایه، از طریق اتصال به سامانههای میانی نظیر SCADA و MES، نقشی حیاتی در اطمینان از سلامت عملکرد سیستم و بهینهسازی فرآیندهای عملیاتی ایفا میکند. علاوه بر آن، کاربرد هوش مصنوعی برای تحلیل دادههای سطح تجهیزات، منجر به شناسایی الگوهای عملکرد و پیشبینی خرابیهای احتمالی شده است (Serôdio et al., 2024).

2.2 لایه مدیریت سایت (Site Management Layer)

در سطح بالاتر از لایه کنترل، لایه مدیریت سایت به عنوان نقطه تلاقی اطلاعات تجهیزات و تحلیل مدیریتی عمل میکند. در این بخش، سیستمهای اجرایی تولید (MES)، مدیریت انبار (WMS) و سامانههای مانیتورینگ صنعتی مانند SCADA و FMCS نقش هماهنگکننده را برعهده دارند. این لایه اطلاعات جمعآوریشده را به شکل ساختارمند برای استفاده در سطوح تصمیمگیری آماده میسازد.

از جمله نوآوریهای کلیدی در این لایه، استفاده از عینکهای واقعیت افزوده (AR) برای بازرسی و عیبیابی تجهیزات و بهرهگیری از سامانههای OEE (Overall Equipment Effectiveness) برای سنجش بهرهوری ماشینآلات است. همچنین دادهها از طریق پلتفرمهای میانی به ابزارهای پیشرفتهی تحلیل داده و یادگیری ماشین منتقل میشوند. این فرایند امکان تشخیص رفتارهای غیرعادی در تجهیزات، تحلیل الگوهای مصرف انرژی، و پیشبینی خطاها را فراهم میسازد (Mantravadi, 2022).

در معماری ASUS، لایه مدیریت سایت نقش پل ارتباطی بین سطوح عملیاتی و لایه سازمانی را ایفا میکند؛ چرا که هم با سختافزارهای فیزیکی و هم با سامانههای مدیریتی نظیر ERP در تعامل مستقیم است. از آنجا که عملکرد این لایه بهشدت به یکپارچهسازی دادهها وابسته است، استفاده از چارچوبهای توزیعشده مانند Fog Computing بهعنوان زیرساخت پشتیبان، نقش مهمی در افزایش مقیاسپذیری و کاهش تأخیر ارتباطی دارد (Oñate & Sanz, 2024).

2.3 لایه عملیات سازمانی (Enterprise Operations Layer)

لایه عملیات سازمانی به عنوان مرکز تصمیمسازی در سطح سازمان، مسئول هماهنگی منابع، مدیریت اطلاعات کلان و بهینهسازی زنجیره تأمین در مقیاس وسیع است. این لایه، سیستمهایی همچون ERP (Enterprise Resource Planning ، PLM (Product Lifecycle Management) و APS (Advanced Planning and Scheduling) را در بر میگیرد که امکان پیشبینی، برنامهریزی و پاسخدهی هوشمند به شرایط متغیر بازار را فراهم میسازند.

در معماری ASUS، سیستم ERP دادههای تولید، منابع انسانی، مدیریت مالی، زنجیره تأمین و سفارشات مشتری را به صورت یکپارچه مدیریت میکند. در کنار آن، سامانهی PLM نقش کلیدی در طراحی محصول، نسخهگذاری مهندسی و مدیریت دانش سازمانی ایفا مینماید. استفاده از سیستم APS نیز به سازمان کمک میکند تا برنامهریزی تولید را بر اساس ظرفیت، منابع موجود، اولویتهای سفارش و هزینهها به صورت بهینه تنظیم کند (Tabim et al., 2024).

در این لایه، ارتباط تنگاتنگی میان دادههای واقعی تولید (از MES و SCADA) و شاخصهای کلان مدیریتی برقرار میشود. دادهها نهتنها برای تحلیل عملکرد، بلکه برای اصلاح طراحی محصول، ارتقاء بهرهوری و استراتژیگذاری بلندمدت استفاده میشوند. وجود «اتاق جنگ سازمانی» (Enterprise War Room) در این ساختار، نشاندهنده عزم شرکت برای اتوماسیون تصمیمسازی در بحرانها و پویایی بالای بازار است (Simon & Gogolák, 2024).

2.4 لایه تجارت مشارکتی (Collaborative Commerce Layer)

در رأس این معماری، لایه تجارت مشارکتی قرار دارد که تعامل سازمان با دنیای بیرونی را مدیریت میکند. این لایه با تمرکز بر مدیریت ارتباط با مشتری (CRM) و مدیریت زنجیره تأمین (SCM)، جریان اطلاعات را بین سازمان، تأمینکنندگان و مشتریان برقرار میسازد.

CRM در این ساختار، تنها به ثبت اطلاعات تماس و فروش محدود نمیشود، بلکه با تحلیل رفتار مشتری، پیشبینی تقاضا و تحلیل دادههای بازاریابی، به تصمیمسازی راهبردی در حوزه فروش و طراحی محصولات کمک میکند. از سوی دیگر، SCM با ایجاد پیوستگی در زنجیره تأمین، امکان رصد لحظهای وضعیت سفارشها، موجودی مواد اولیه، و عملیات حملونقل را فراهم میسازد (Bin et al., 2024).

در واقع، این لایه نماد «فراصنعتیشدن» کارخانه هوشمند است؛ جایی که مرزهای داخلی سازمان با بیرون برداشته میشود و دادهها نه فقط برای بهرهوری داخلی، بلکه برای مشارکت راهبردی با شرکا به کار میرود. این لایه با لایههای زیرین از طریق پلتفرم داده میانی بهصورت بلادرنگ متصل است و الگوریتمهای یادگیری ماشین در تحلیل رفتار زنجیره تأمین نقشی کلیدی ایفا میکنند (Zhang et al., 2023).

بخش سوم: نقش هوش مصنوعی، یادگیری ماشین و فناوریهای نوظهور در کارخانه هوشمند ASUS

معماری کارخانه هوشمند ASUS، فراتر از یک چارچوب مکانیکی برای اتصال سامانههاست؛ این مدل با بهرهگیری از الگوریتمهای هوش مصنوعی (AI)، یادگیری ماشین (ML) و فناوریهای نظارتی هوشمند، قادر به تحلیل، یادگیری و تصمیمسازی بلادرنگ در بسترهای تولیدی است.

3.1 نگهداری پیشبینانه (Predictive Maintenance)

یکی از کاربردهای برجسته هوش مصنوعی در لایه کنترل تجهیزات، نگهداری پیشبینانه است. دادههایی که از حسگرهای متصل به تجهیزات صنعتی استخراج میشوند، به کمک مدلهای یادگیری ماشین تحلیل شده و الگوریتمهایی مانند Random Forest یا LSTM قادرند شکست یا افت عملکرد را پیش از وقوع پیشبینی کنند (Ayala et al., 2024). این پیشبینیها مستقیماً به MES منتقل شده و به ایجاد دستورهای نگهداری خودکار منجر میشود که هم هزینهها را کاهش میدهد و هم زمان ازکارافتادگی تجهیزات را به حداقل میرساند.

3.2 تحلیل رفتار کارکنان و بهینهسازی منابع انسانی

استفاده از دوربینهای مجهز به بینایی ماشین و سیستمهای تشخیص چهره در سطح تجهیزات و خطوط تولید، به مدیران امکان تحلیل دقیق رفتار و الگوی حرکتی اپراتورها را میدهد. دادههای رفتاری با ترکیب AI و نرمافزارهای پیشبینیکننده، برای ارزیابی بهرهوری فردی و پیشبینی نقاط تنش یا افت عملکرد کارکنان مورد استفاده قرار میگیرند (Tong et al., 2023). این دادهها به پلتفرم داده میانی انتقال یافته و به صورت تجمیعشده به داشبورد مدیریتی ERP منعکس میشوند.

3.3 بینایی ماشین در کنترل کیفیت و بازرسی

در خطوط تولید ASUS، بینایی ماشین (Machine Vision) جایگزین فرآیندهای سنتی کنترل کیفی شده است. سیستمهای مجهز به Deep Learning، نظیر CNNها، برای شناسایی خطاهای ظریف در مونتاژ یا بستهبندی محصولات استفاده میشوند. این سامانهها در لحظه قادر به تصمیمگیری در مورد حذف یا تأیید یک قطعه بوده و در صورت نیاز، سیگنالهایی را به SCADA و MES ارسال میکنند (Kim et al., 2023).

3.4 واقعیت افزوده و تحلیل سهبعدی عملیات

استفاده از عینکهای واقعیت افزوده (AR Glasses) برای اپراتورها در بخشهای نگهداری، بازرسی و مونتاژ، یکی دیگر از فناوریهای مؤثر در افزایش بهرهوری است. این ابزارها با اتصال مستقیم به سامانههای OEE و MES، اطلاعات مربوط به بهرهوری ماشینآلات یا روند تولید را بهصورت آنی و گرافیکی در اختیار نیروی انسانی قرار میدهند (Oñate & Sanz, 2024). این قابلیت باعث تسریع در رفع عیوب و کاهش وابستگی به دفاتر کنترل مرکزی شده است.

بخش چهارم: نقش پلتفرم داده میانی در معماری کارخانه هوشمند ASUS

4.1 مفهوم و جایگاه پلتفرم داده میانی

در معماری کارخانه هوشمند ASUS، «پلتفرم داده میانی» نقش محوری در ایجاد انسجام بین لایههای عملیاتی، مدیریتی و راهبردی دارد. این پلتفرم، مجموعهای از سرویسهای نرمافزاری، پایگاههای داده و الگوریتمهای پردازش داده است که دادههای حجیم و متنوع حاصل از حسگرها، تجهیزات، سامانههای MES، ERP و APS را تجمیع و پالایش میکند. برخلاف سیستمهای کلاسیک یکپارچهسازی، این پلتفرم نهتنها دادهها را منتقل، بلکه آنها را تبدیل، تحلیل و ساختاردهی میکند (Lalic et al., 2024).

4.2 وظایف کلیدی پلتفرم داده میانی

پلتفرم داده میانی چهار نقش کلیدی در این معماری ایفا میکند:

1. یکپارچهسازی دادهها (Data Integration):

با استفاده از استانداردهایی همچون OPC-UA و APIهای RESTful، دادهها از منابع ناهمگون مانند تجهیزات سطح کارخانه، نرمافزارهای مدیریت منابع، سیستمهای حسگر و داشبوردهای تصمیمسازی دریافت و بهصورت همگون ذخیره و بازتوزیع میشوند (Saini et al., 2024).

2. تجزیهوتحلیل بلادرنگ (Real-Time Analytics):

پلتفرم داده میانی امکان اجرای آنالیزهای در لحظه را بر روی جریان دادهها فراهم میسازد؛ از جمله تحلیلهای OEE، پیشبینی خرابیها، شناسایی اختلال در زنجیره تأمین و هشداردهی به اپراتورها یا مدیران. این تحلیلها اغلب توسط مدلهای ML پیادهسازی میشوند (Ayala et al., 2024).

3. تجسم دادهها و گزارشگیری سازمانی:

دادهها پس از پردازش بهصورت داشبوردهای گرافیکی در سیستم ERP یا War Room سازمانی نمایش داده میشوند و مبنای تصمیمگیریهای راهبردی قرار میگیرند. این پلتفرم با ایجاد شفافیت در جریان عملیات، نقش مؤثری در تصمیمسازی دادهمحور دارد.

4. امنیت و حاکمیت داده (Data Governance):

با در نظر گرفتن لزوم محافظت از دادههای صنعتی و تجاری، پلتفرم داده میانی در ASUS با بهرهگیری از رمزنگاری چندلایه، کنترل سطح دسترسی و ثبت وقایع سیستمی، محیطی امن برای مدیریت دادهها فراهم میکند (Beena et al., 2024).

4.3 مزایا و تمایز نسبت به رویکردهای کلاسیک

برخلاف معماریهای سنتی که بیشتر مبتنی بر تبادل مستقیم اطلاعات بین سیستمها بودند، معماری ASUS با تعریف یک لایه میانی داده، استقلال و انعطافپذیری بالاتری در مقیاسپذیری و توسعه دارد. این رویکرد به سازمانها امکان میدهد تا بدون نیاز به بازطراحی سامانههای پایه، فناوریهای جدید را بهسادگی در فرآیندهای تولیدی خود ادغام کنند (Mantravadi, 2022).

بخش پنجم: مزایا و چالشهای پیادهسازی معماری کارخانه هوشمند ASUS

5.1 مزایا

1. تصمیمگیری دادهمحور در کلیه سطوح سازمان

یکی از اساسیترین مزایای این معماری، امکان تصمیمسازی مبتنی بر داده در تمام سطوح—from edge to enterprise—است. با وجود پلتفرم داده میانی و یکپارچهسازی سامانههایی همچون MES، ERP و SCM، مدیران میتوانند به دادههای بلادرنگ و تحلیلشده دسترسی داشته باشند. این قابلیت منجر به افزایش پاسخگویی سازمان در مواجهه با نوسانات بازار و اختلالات زنجیره تأمین میشود (Tabim et al., 2024).

2. افزایش بهرهوری تجهیزات و کاهش زمان توقف

تحلیل دادههای تولیدی از طریق AI و ML در MES، همراه با سنجش OEE، به شرکت امکان میدهد عملکرد تجهیزات را به دقت بررسی کرده و نگهداری پیشبینانه را بهصورت مؤثر پیادهسازی کند. در نتیجه، زمانهای توقف (Downtime) کاهش مییابد و بهرهوری کلی افزایش پیدا میکند (Ayala et al., 2024).

3. مدیریت هوشمند انرژی و منابع

سامانههای EMS و FMCS تعبیهشده در لایه مدیریت سایت، با استفاده از الگوریتمهای یادگیری ماشین، مصرف انرژی و شرایط محیطی را بهصورت بلادرنگ بهینه میکنند. در صنایع نیمههادی یا تجهیزات پیشرفته، که کنترل دقیق دما، رطوبت و گردوغبار اهمیت حیاتی دارد، این مزیت بسیار کلیدی تلقی میشود (Oñate & Sanz, 2024).

4. یکپارچهسازی فناوریهای نوظهور

معماری لایهای و انعطافپذیر این سیستم، امکان ادغام فناوریهایی همچون واقعیت افزوده، رباتهای AMR، اینترنت اشیاء و حتی سیستمهای بلاکچین را بدون بازنویسی زیرساختهای اساسی فراهم میکند. این ویژگی مزیت رقابتی پایداری برای ASUS و دیگر صنایع مشابه ایجاد میکند (Beena et al., 2024).

5.2 چالشها

1. پیچیدگی یکپارچهسازی سیستمها

هرچند پلتفرم داده میانی بسیاری از مشکلات همگرایی را حل میکند، اما اتصال بینقص سامانههای ناهمگون، مخصوصاً در سطح SCADA، ERP و سیستمهای تأمینکننده خارجی، نیازمند هزینهی بالای مهندسی، کالیبراسیون و استانداردسازی است (Lalic et al., 2024).

2. چالش امنیت دادهها و حملات سایبری

با توجه به حجم عظیم دادههای بلادرنگی که در این معماری مبادله میشود، حفظ امنیت، احراز هویت و کنترل سطح دسترسی، چالشهایی جدی محسوب میشوند. بخصوص زمانی که سیستم با تأمینکنندگان خارجی یا زیرساخت ابری در ارتباط است، نیاز به مکانیزمهای قوی رمزنگاری و نظارت امنیتی وجود دارد (Saini et al., 2024).

3. نیاز به نیروی انسانی چندمهارتی

پیادهسازی موفق این معماری مستلزم وجود نیروی انسانی آشنا با مباحث مهندسی داده، اتوماسیون صنعتی، تحلیل داده و مدیریت زنجیره تأمین است. این نیاز، بار هزینهای سنگینی برای آموزش یا جذب نیروهای متخصص تحمیل میکند (Mantravadi, 2022).

4. ریسکهای سازمانی در پذیرش تحول دیجیتال

برخی سازمانها به دلایل فرهنگی، ساختاری یا مالی، تمایلی به پذیرش تغییرات بنیادین در مدل عملیاتی خود ندارند. این مقاومت میتواند پروژههای هوشمندسازی را متوقف یا منحرف کند. در چنین شرایطی، مدیریت تغییر (Change Management) اهمیت دوچندان مییابد (Kim et al., 2023).

بخش ششم: نتیجهگیری و پیشنهادات آینده

معماری کارخانه هوشمند ASUS، با ساختار لایهای و رویکرد یکپارچه به داده، نمونهای پیشرو از تلفیق فناوریهای دیجیتال با فرآیندهای صنعتی است. از لایههای کنترل تجهیزات و مدیریت سایت تا سطوح تصمیمسازی سازمانی و تجارت مشارکتی، این مدل بر مبنای جریان داده مستمر، هوش مصنوعی، پلتفرم داده میانی و زیرساختهای ارتباطی پیشرفته بنا شده است.

در این ساختار، نهتنها تعامل ماشین و انسان بهبود یافته، بلکه تصمیمسازی نیز از یک فرآیند ایستا و سلسلهمراتبی، به مدلی پویا و بلادرنگ ارتقا یافته است. همچنین، توانایی در ادغام فناوریهایی نظیر واقعیت افزوده، بینایی ماشین و رباتهای خودمختار، موجب شده این معماری انعطافپذیری چشمگیری در مواجهه با تغییرات بازار و نیازهای تولیدی داشته باشد (Ayala et al., 2024; Oñate & Sanz, 2024).

با این حال، اجرای چنین معماری پیچیدهای بدون چالش نیست. از جمله چالشهای مهم میتوان به مسائل امنیت داده، نیاز به تخصص میانرشتهای، مقاومتهای سازمانی و پیچیدگی در هماهنگسازی سامانههای ناهمگون اشاره کرد (Lalic et al., 2024; Kim et al., 2023).

پیشنهادات آینده

- پژوهش در زمینه تعامل هوش مصنوعی و تصمیمسازی انسانی:

بررسی مدلهایی که بتوانند بین تصمیمسازی انسانی و خروجیهای یادگیری ماشین تعادل برقرار کنند، برای جلوگیری از اتکای صرف به الگوریتمها حیاتی است. - استفاده از بلاکچین برای امنیت زنجیره داده:

در معماریهایی با تراکنشهای چندمنظوره، بلاکچین میتواند راهحلی مطمئن برای ثبت، ردگیری و کنترل دسترسی به دادهها ارائه دهد. - گسترش قابلیتهای خوداصلاحی (Self-Healing Systems):

توسعه سامانههایی که در صورت خطا، قادر به بازآرایی فرآیندها یا زیرساختهای دادهای باشند، میتواند مقاومت سیستم را در برابر اختلالات افزایش دهد. - مدیریت تغییر در سازمانهای سنتی:

مطالعات بیشتر درباره راهکارهای اجتماعی، فرهنگی و ساختاری برای اجرای تحول دیجیتال در سازمانهایی با مقاومت در برابر تغییر ضرورت دارد (Mantravadi, 2022). - ایجاد استانداردهای صنعتی فراگیر برای یکپارچگی سیستمها:

معماریهایی همچون ASUS به چارچوبهای استاندارد نیاز دارند تا پیادهسازی آنها در سازمانهای دیگر با هزینه کمتر و سهولت بیشتر امکانپذیر شود. - پیشنهاد ویژه برای صنایع ایران:

بسیاری از صنایع ایران هنوز در بستر فناوریهای نسل دوم و سوم صنعتی فعالیت میکنند؛ خطوط تولید مکانیکی، کنترلهای دستی و عدم دسترسی به زیرساختهای دیجیتال پایه، مانع اصلی ورود به فضای Industry 4.0 هستند. در چنین شرایطی، پیشنهاد میشود مسیر «گذر هوشمند مرحلهای» تعریف شود که از طریق ایجاد هستههای پایلوت در کارخانهها (مثلاً با نصب سیستمهای MES ساده و حسگرهای اولیه)، زیرساخت دادهای بهتدریج تقویت شود. همچنین، سیاستگذاری دولتی برای استانداردسازی و مشوقهای مالی میتواند نقش مهمی در تشویق صنایع به پذیرش تحول دیجیتال ایفا کند (Beena et al., 2024).

مهدی عرب زاده یکتا - خط مشی گذار حوزه تحول و حکمرانی دیجیتال

30 فروردین 1404

دیدگاه خود را بنویسید